Oberflächentechnik für additiv gefertigte Bauteile aus Kunststoff für Weltraumanwendungen

Herausforderung

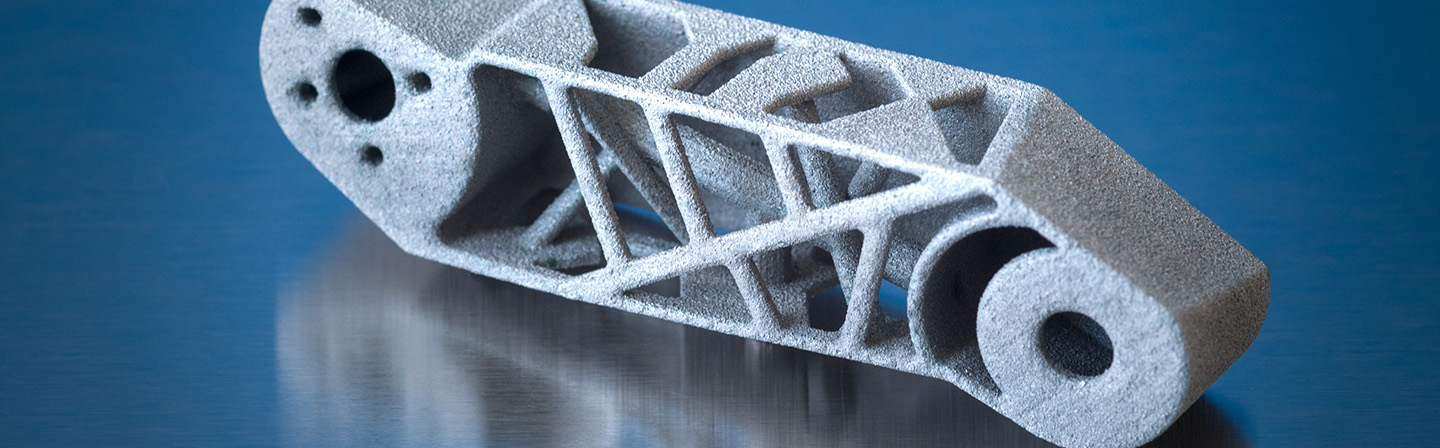

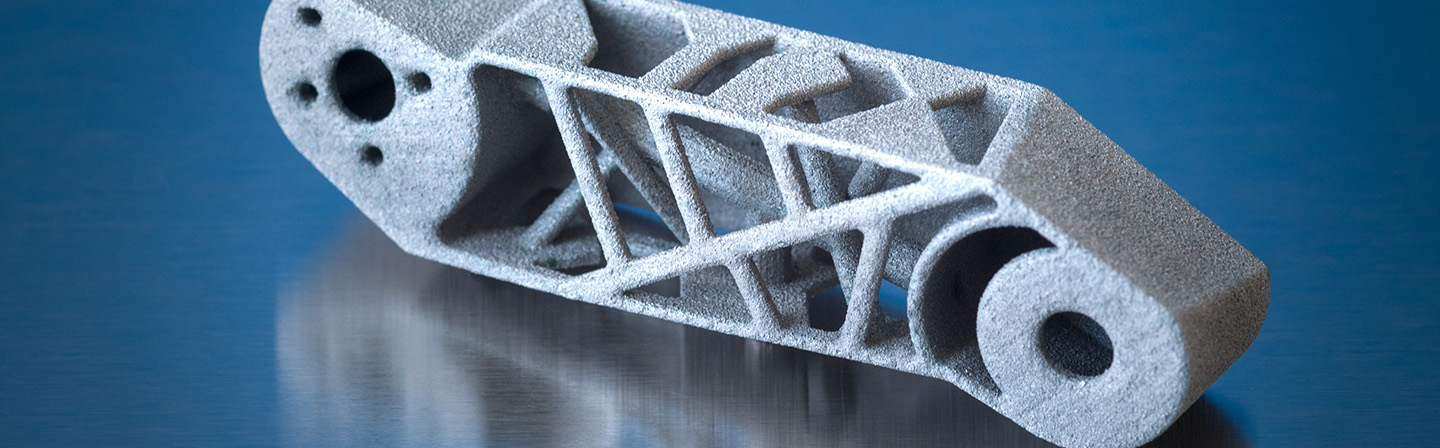

Ausgangssituation war, dass in der Raumfahrt viele Strukturbauteile aus Festigkeitsgründen a) aus Metall und b) subtraktiv (Drehen, Fräsen) hergestellt werden. Das macht sie unnötig schwer und erhöht die Payloadkosten. Die Herausforderung war, einen Prozess zur Herstellung erheblich leichterer Bauteile bei gleicher Leistungsfähigkeit zu entwickeln.

Lösung

Die Lösung der Herausforderung war, durch den Einsatz von Polymeren sowie additiver Verfahren die Bauteile erheblich leichter zu gestalten. Polymere sind per se leichter als Metalle, darüber hinaus erlauben additive Verfahren durch die Optimierung des Designs erhebliche Gewichtseinsparungen. Durch die galvanische Metallisierung der Kunststoffoberfläche wurde die Festigkeit weiter erhöht, zusätzlich wurde die erforderliche elektrische Leitfähigkeit (Verhinderung der elektrostatischen Aufladung) gewährleistet.

Mehrwert

Das für die Raumfahrt entwickelte Verfahren lässt sich problemlos in weitere Geschäftsfelder übertragen, insbesondere dort, wo hochwertige Einzelteile oder Kleinserien gefragt sind. Es lassen sich zum Beispiel Formwerkzeuge mit komplexer Formgebung aus Polymeren erheblich einfacher herstellen und mit verschleißfesten Oberflächen (Metallisierung) versehen. Ebenso lassen sich in der Medizintechnik durch die Kombination dieser Verfahren erhebliche Einsparungen und Verbesserungen erzielen.