Magnetschichten mit Gasfluss-Sputtern

Magnetschichten haben sich seit Langem als zuverlässige und hochgenaue Informationsträger etabliert, etwa in Festplattenspeichern oder auf Magnetkarten. Aber auch für mechanische und elektromechanische Elemente bieten Magnetschichten ein großes Potenzial, um Positionen, Geschwindigkeiten oder Winkel von bewegten Elementen präzise im Betrieb messen zu können. Darüber hinaus können sie zur Codierung von Werkstückinformationen oder als Element von miniaturisierten Antrieben eingesetzt werden. Am Fraunhofer IST werden seit längerer Zeit weich- und hartmagnetische Schichten für unterschiedliche Anwendungen entwickelt.

Hartmagnetische Schichten auf technischen Oberflächen

Ein Anwendungsbeispiel ist ein präziser Winkelsensor, für den eine Magnetschicht direkt auf ein kommerzielles Wälzlager gesputtert wird. An die magnetischen und strukturellen Eigenschaften solcher Schichten auf technischen Oberflächen werden hohe Anforderungen gestellt, nicht zuletzt, da ihre Informationen über eine gewisse Distanz ausgelesen werden sollen. Die Magnetschichten müssen zum einen sowohl eine hohe Remanenz, d. h. einen hohen Restmagnetismus, als auch eine Schichtdicke im ein- bis zweistelligen Mikrometerbereich aufweisen. Zum anderen müssen sie eine hohe Koerzitivfeldstärke, d. h. eine große Beständigkeit gegenüber einem unabsichtlichen Umpolen besitzen, damit die Informationen in einer rauen Umgebung nicht von Fremdfeldern gestört oder überschrieben werden. Gleichzeitig sollten sie glatt, eigenspannungsarm und korrosionsbeständig sein. Für diese Anforderungen sind vor allem Seltenerd-Magnetmaterialien wie z. B. Kobalt-Samarium gut geeignet, da sie ein außergewöhnlich hohes Energieprodukt besitzen und auch bei höheren Temperaturen eingesetzt werden können.

Gasfluss-Sputtern von Seltenerd-Magnetschichten

Für die zuverlässige Herstellung glatter und kompakter Schichten bieten sich generell alle Sputterverfahren an. Allerdings kann das weit verbreitete Magnetronsputtern gerade für magnetische Materialien nur sehr eingeschränkt eingesetzt werden, da diese das Funktionsprinzip des Magnetrons außer Kraft setzen. Gut geeignet für die Abscheidung magnetischer Materialien ist dagegen das Hohlkathoden-Gasfluss-Sputtern. Als magnetfeldfreies Hochrate-Sputterverfahren können damit auch Schichtdicken von mehreren zehn Mikrometern wirtschaftlich hergestellt werden.

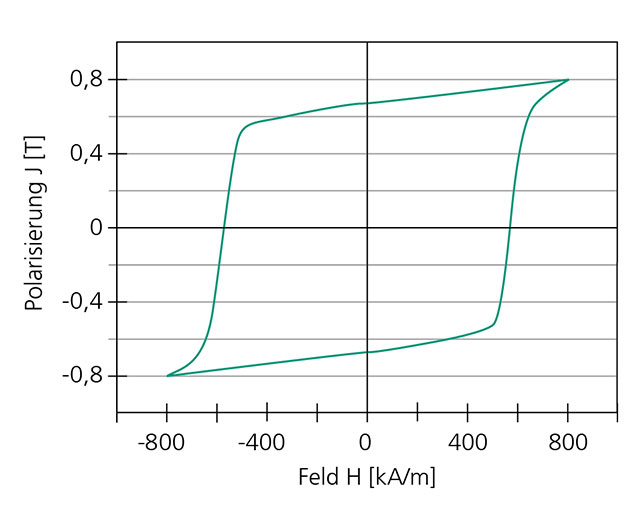

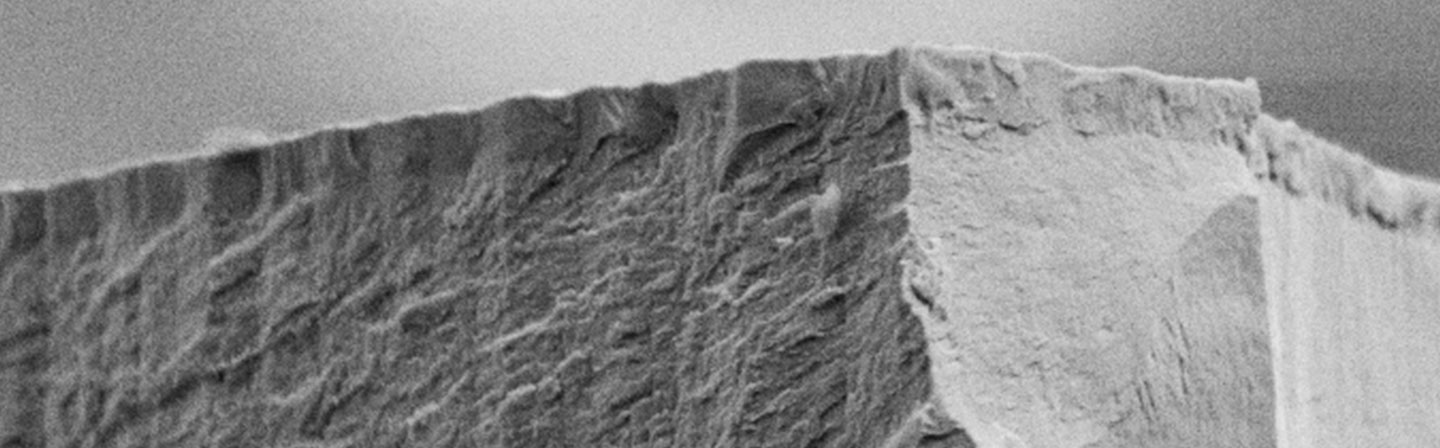

Ein typischer Aufbau für eine hartmagnetische Schicht, die mittels Gasfluss-Sputtern abgeschieden wurde, ist im Rasterelektronen-Bruchbild in der Abbildung oben gezeigt. Auf eine dünne, haftvermittelnde und texturprägende Startschicht ist eine 10 µm dicke Seltenerd-Magnetschicht aufgesputtert. Den Abschluss bildet eine dünne Chromschicht, die vor Korrosion und Verschleiß schützt. Die Oberfläche weist zwar charakteristische Strukturen auf, ist sonst aber glatt und defektarm. Die zugehörige Hysteresekurve ist im nebenstehenden Diagramm dargestellt. Mit einer Remanenz von über 0,6 T und einer Koerzitivfeldstärke von über 500 kA / m besitzen diese Schichten hervorragende hartmagnetische Eigenschaften.

Ausblick

Magnetische Schichten konnten bereits erfolgreich auf Metalllegierungen, Halbleitern und Keramik abgeschieden werden. Die Palette von eingesetzten Substratmaterialien einerseits und von verfügbaren ferromagnetischen Legierungen andererseits wird fortlaufend erweitert. Daneben werden derzeit verschiedene Ansätze zur Aufskalierung des Beschichtungsprozesses untersucht, um wirtschaftlich attraktive Produktionsprozesse zu ermöglichen.

Dieser Beitrag ist Teil des Jahresberichts 2015.