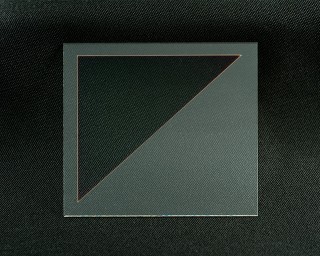

4-fach-Antireflexschicht auf Glas: Si3N4 – SiO3 – Si3N4 – SiO2.

Die Reduktion mechanischer Druckspannungen ist insbesondere für das in der Optik am meisten genutzte Material – SiO2 – ist bis heute ein Problem. Die Etablierung eines Beschichtungsprozesses zur Abscheidung spannungsfreier, aber zugleich optisch hochwertiger und dichter SiO2-Schichten mittels der Heißdraht CVD war Ziel diese Forschungsvorhabens.

mehr Info