Ein Blick hinter die Kulissen des Projekts »CoolBat«

Die Effizienz von Batteriespeichersystemen zu verbessern und gleichzeitig die Umweltbelastung zu minimieren – das war das Ziel des Verbundprojekts »COOLBat«, an dem insgesamt 15 Forschungseinrichtungen und Industriepartner gemeinsam arbeiteten. Durch neuartige Materialien und Verfahren sollten die Lebensdauer und Leistung von Batterien verbessert werden. Wir sprechen heute mit Hannes Lefherz, Mitarbeiter am Fraunhofer IST, über das Vorhaben und die Rolle das Fraunhofer IST im Konsortium.

Lieber Hannes, worum ging es in dem Projekt COOLBat, wie kam es dazu und wer ist daran beteiligt?

Ziel des Projekts »COOLBat« war es, gemeinsam mit unseren Projektpartnern ein innovatives Batteriegehäuse zu entwickeln, das reparierbar und demontierbar ist. Zudem sollte es leichter als ein vergleichbares Gehäuse sein, besser wiederverwendet werden können und dadurch insgesamt umweltfreundlicher sein. Dafür wurden in einem interdisziplinären Team, das federführend vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU geleitet wurde, einzelne Komponenten entwickelt und zu einem funktionierenden Batteriegehäuse zusammengefügt. Weitere Partner des Fraunhofer IST im Projekt »COOLBat« waren Auto-Entwicklungsring Sachsen FES/AES, INVENT GmbH, Compositence, iPoint-systems GmbH, TIGRES GmbH, LXP Group GmbH, die Basdorf, Lampe & Partner GmbH, MID Solutions GmbH, Synthopol Chemie Dr. rer. pol. Koch. GmbH & Co. KG, TRIMET Aluminium SE, Mercedes-Benz AG sowie das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM und das Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz Institut WKI.

Was war der konkrete Beitrag des Fraunhofer IST im Projekt?

Das Fraunhofer IST hat im Rahmen des Projekts zwei Aufgaben übernommen: zum einen die Entwicklung einer metallisierten Wärmeleitmatte und zum anderen die umfassende ökologische Bewertung des Gesamtsystems.

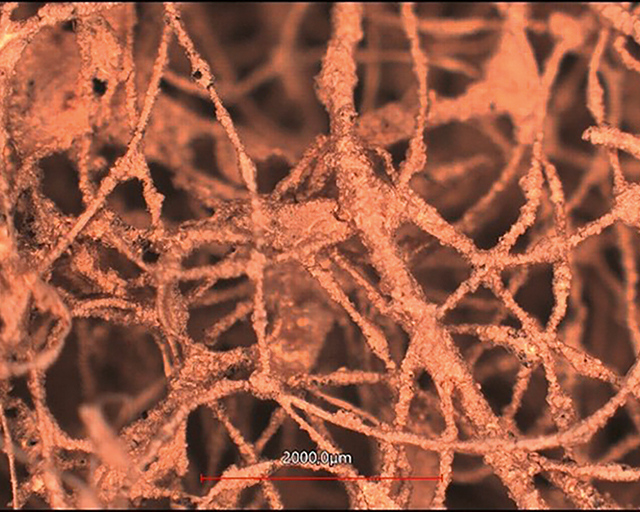

Bei der Entwicklung der Wärmeleitmatte setzte das Institut auf nachwachsende Rohstoffe. Es wurden unterschiedliche Substrate betrachtet und sich letztendlich für eine Matte auf Basis von Kokosfasern entschieden. Die Oberfläche der Fasern wurde plasmabehandelt und metallisiert, wodurch ihre Wärmeleitfähigkeit stark verbessert werden konnte. Ein weiterer Vorteil der Verwendung einer Wärmeleitmatte im Vergleich zu Wärmeleitpasten stellt die einfache Demontage der Matte dar, was zum einen eine Wiederverwendung der Wärmeleitmatte ermöglicht und zum anderen eine einfache Demontage des kompletten Batteriesystem deutlich erleichtert.

Um sicherzustellen, dass das neu entwickelte Konzept insgesamt umweltfreundlicher ist, wurde im Rahmen einer ökologischen Bewertung des Gesamtsystems gemeinsam mit dem Partner »iPoint« ein Life Cycle Assessment-Modell aufgebaut. Dieses ermöglicht es unter Verwendung einer Vielzahl an Parametern und Szenarien zu untersuchen, wie groß die Umweltwirkungen der einzelnen Komponenten und des Gesamtsystems sind. Die Ergebnisse des Modells werden den Projektpartnern über ein interaktives Online-Tool zur Verfügung gestellt. Dadurch können sie die wichtigsten Einflussparameter identifizieren und so die Nachhaltigkeitsperspektive einfacher in die Entwicklung der Komponenten einfließen lassen.

Welche Ergebnisse habt ihr erzielt?

Es konnte gezeigt werden, dass das entwickelte Batteriegehäuse eine starke Reduktion der Treibhausgasemissionen herbeiführen kann, sobald es in eine Kreislaufwirtschaft integriert wird. Ein besonders großes Potenzial für eine Reduktion der Umweltwirkungen stellen die mehrfache Nutzung von Komponenten wie z.B. der inneren Tragstruktur, des Bodenmoduls und des Kohlefaserdeckels sowie das Remanufacturing des Batteriegehäuses dar.

Welche Rolle hattest du selbst in dem Projekt und was hat dich persönlich an deiner Arbeit in dem Team begeistert?

Meine Aufgabe war es, das Modell für die ökologische Bewertung aufzubauen und die Zusammenarbeit mit dem Partner iPoint zu koordinieren. Grundsätzlich begeistert mich an solchen übergreifenden Projekten, dass man einen spannenden Einblick in Herstellungsprozesse von innovativen Technologien bekommt. Im Projekt »COOLBat« war es zum Beispiel faszinierend zu sehen, dass man Aluminium aufschäumen kann und dass man Kokosfasern so beschichten kann, dass sie für die Nutzung in Elektronikkomponenten interessant werden.

Wie geht es jetzt weiter? Sind Folgeprojekte geplant?

Leider wurde die Förderung für Forschungsprojekte im Bereich der Batterieforschung stark reduziert, weshalb derzeit keine konkreten Folgeprojekte geplant sind. Ich würde mir wünschen, dass wir in Deutschland wieder mehr in die Erforschung der wichtigen Zukunftstechnologie »Batterie« investieren und damit auch die Weiterentwicklung des entwickelten Batteriegehäuses ermöglichen.

Letzte Änderung: